Lecture

Lecture

Bio-based aerogels: new eco-friendly porous materials for thermal insulation and controlled release

La multiplication ces dernières années des articles et brevets, initiatives régionales et nationales autour de la fabrication additive directe de pièces de structure métalliques témoigne de l’intérêt porté à ce nouveau mode de fabrication par les acteurs académiques et industriels, comme par les pouvoirs publics. Cette classe de procédés est en effet au cœur des programmes de l’usine 4.0. Le Centre des Matériaux, grâce à son expertise multiple dans la physique de la transformation de la matière dans des conditions hors d’équilibre, dans le développement et la simulation des procédés innovants, dans le design des microstructures comme dans la caractérisation et la simulation des comportements thermomécaniques et de la durée de vie, est un acteur majeur de cette thématique. Il agit activement depuis le début des années 2000 au sein de plusieurs consortiums regroupant académiques, end-users de l’aéronautique ou du bio-médical, moulistes ou outilleurs.

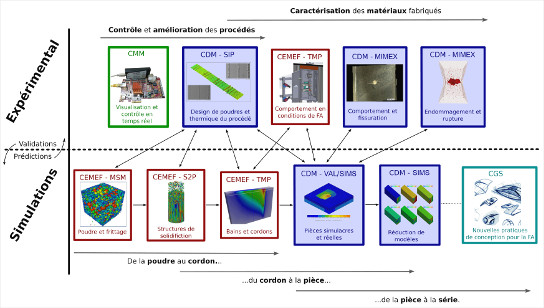

La création de l’axe transversal FAMHES mobilisant l’ensemble des pôles du laboratoire apporte une réponse adaptée au caractère fortement interdisciplinaire de la thématique de recherche autour de la fabrication additive. Il vise à augmenter notre visibilité dans les alliances stratégiques nouées avec les mondes industriels et académiques, à constituer un guichet unique et structuré dans nos échanges avec nos partenaires et à soutenir les investissements jugés prioritaires par MINES-ParisTech. Cet axe traite aussi bien du procédé de fusion laser sélective de lits de poudre que du procédé de projection laser qui permet l’ajout de fonctions sur des pièces existantes ou encore la réparation de pièces usagées. Il fédère les expertises multiples des 3 pôles :

Au-delà du Centre des Matériaux, une collaboration étroite est établie avec le Centre de Mise en Forme (CEMEF) de MINES ParisTech à Sophia Antipolis pour la simulation numérique des formes et dimensions des bains fondus et des microstructures générées.

Cartographie de l’activité « Fabrication Additive » à MINES ParisTech pilotée par le Centre des Matériaux.

L’axe transversal FAMHES fédère les compétences en élaboration/caractérisation/simulation

des trois pôles SIP/MIMEX/SIMS du CDM.

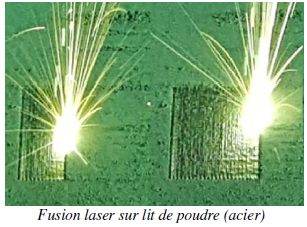

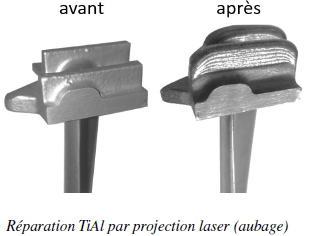

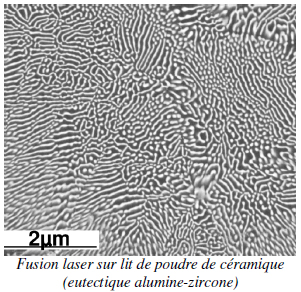

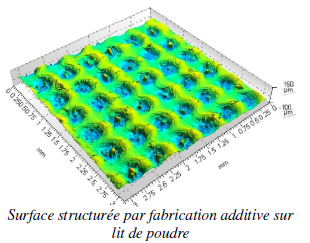

Cet axe transversal FAMHES sur la fabrication additive de pièces de forme traite aussi bien de la fusion laser sélective de lits de poudre que de la projection laser. De par ces procédés, la combinaison de nouvelles possibilités en termes de géométries et de matériaux ouvre la porte à la conception de composants innovants permettant d’augmenter les températures de fonctionnement, d’alléger les structures (matériaux architecturés) et d’accroître les sollicitations mécaniques par rapport aux procédés traditionnels de coulée. La projection laser permet en plus l’ajout de fonctions sur des pièces existantes ou encore la réparation et le revêtement anti-usure (hardfacing) de pièces usagées. Le développement des procédés additifs relève d’une approche pluridisciplinaire autour de compétences humaines et de moyens techniques des trois pôles du Centre des Matériaux dans les domaines de l’élaboration, de la métallurgie, de la mécanique et de la simulation numérique des matériaux et des procédés.

Cet axe transversal FAMHES sur la fabrication additive de pièces de forme traite aussi bien de la fusion laser sélective de lits de poudre que de la projection laser. De par ces procédés, la combinaison de nouvelles possibilités en termes de géométries et de matériaux ouvre la porte à la conception de composants innovants permettant d’augmenter les températures de fonctionnement, d’alléger les structures (matériaux architecturés) et d’accroître les sollicitations mécaniques par rapport aux procédés traditionnels de coulée. La projection laser permet en plus l’ajout de fonctions sur des pièces existantes ou encore la réparation et le revêtement anti-usure (hardfacing) de pièces usagées. Le développement des procédés additifs relève d’une approche pluridisciplinaire autour de compétences humaines et de moyens techniques des trois pôles du Centre des Matériaux dans les domaines de l’élaboration, de la métallurgie, de la mécanique et de la simulation numérique des matériaux et des procédés.

Au-delà de la détermination et de l’optimisation de paramètres de fabrication de pièces saines, l’objectif scientifique consiste à mieux comprendre les mécanismes physiques conduisant :

i) à la fusion d’un milieu granulaire par l’interaction d’un rayonnement laser et à la stabilité du bain liquide,

ii) à la solidification et au développement de microstructures dans des conditions sévères de gradients thermiques et vitesses de solidification, et

iii) à la genèse de défauts et de contraintes résiduelles dans les pièces fabriquées.

Cette compréhension concoure à l’amélioration de la fiabilité des composants avec le développement d’un contrôle procédé, le recyclage des poudres et la maîtrise du posttraitement. Cette démarche ouvre la voie vers la mise en forme de matériaux innovants et sensibles à la fissuration. Cela passe notamment par un « design » de poudres qu’il faut adapter à la fabrication additive en fonction du cahier des charges de l’application visée.

Cette compréhension concoure à l’amélioration de la fiabilité des composants avec le développement d’un contrôle procédé, le recyclage des poudres et la maîtrise du posttraitement. Cette démarche ouvre la voie vers la mise en forme de matériaux innovants et sensibles à la fissuration. Cela passe notamment par un « design » de poudres qu’il faut adapter à la fabrication additive en fonction du cahier des charges de l’application visée.

La fabrication additive de pièces pose la question de leur durée de vie dans les conditions réalistes de fonctionnement. La prédiction de la tenue en service passe par la connaissance des mécanismes de déformation, d’endommagement et de rupture en fonction de la typologie et de la taille des défauts encore existants après fabrication.

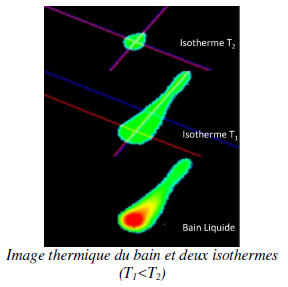

Le contrôle procédé lors de la fusion laser sur lit de poudre repose sur la mesure des champs thermiques locaux en temps réel du bain liquide associée à ses dimensions, à sa surface et à sa morphologie. La cartographie instantanée des températures permet de calculer les gradients thermiques locaux (mesurés en 4 points du bain liquide) pour :

L’objectif final est de proposer une tomographie des défauts de la pièce en cours de fabrication et reconnaissables à leur signature thermique.

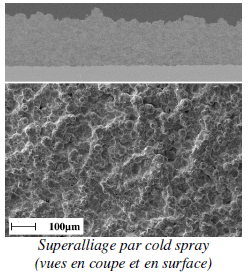

L’essor important de la fabrication additive renforce celui des procédés de projection de poudres pour le revêtement ou la réparation de surfaces mais également pour le formage de préformes mono- ou multi-matériaux. La projection de poudres permet de réparer ou d’ajouter de nouvelles fonctions à la pièce issue de fabrication additive dont l’état de surface doit être maîtrisé par parachèvement voire structuré. Cela concerne prioritairement les procédés avec fusion comme la projection plasma, la projection laser (cladding) ou à l’état solide comme la projection dynamique par gaz froid dite « cold spray ». Tous ces procédés sont fondés sur la maîtrise des états de la matière à l’échelle de la particule de poudre tout au long du procédé incrémental et en relation avec les transformations hors équilibre subies par la matière. Le rapprochement de ces différents procédés « poudres » au sein de l’axe FAMHES permet de les mettre en œuvre et de combiner leurs avantages, de la fabrication à la fonctionnalisation des pièces.

L’essor important de la fabrication additive renforce celui des procédés de projection de poudres pour le revêtement ou la réparation de surfaces mais également pour le formage de préformes mono- ou multi-matériaux. La projection de poudres permet de réparer ou d’ajouter de nouvelles fonctions à la pièce issue de fabrication additive dont l’état de surface doit être maîtrisé par parachèvement voire structuré. Cela concerne prioritairement les procédés avec fusion comme la projection plasma, la projection laser (cladding) ou à l’état solide comme la projection dynamique par gaz froid dite « cold spray ». Tous ces procédés sont fondés sur la maîtrise des états de la matière à l’échelle de la particule de poudre tout au long du procédé incrémental et en relation avec les transformations hors équilibre subies par la matière. Le rapprochement de ces différents procédés « poudres » au sein de l’axe FAMHES permet de les mettre en œuvre et de combiner leurs avantages, de la fabrication à la fonctionnalisation des pièces.

.

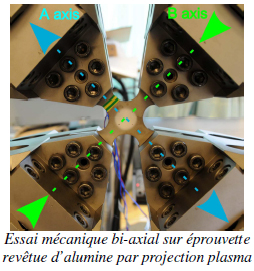

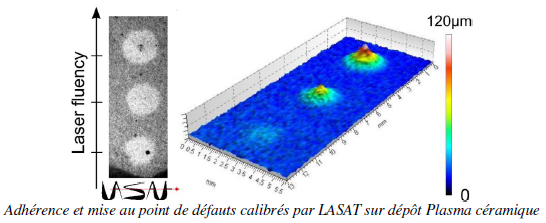

Lorsque la durée de vie des pièces est conditionnée par celle d’un revêtement dans un environnement sévère (corrosion, usure, chocs thermique et mécanique,…) alors la tenue mécanique des interfaces et la résistance du revêtement à l’endommagement sont cruciales. L’essai mécanique LASAT par propagation d’ondes de choc est développé pour la mesure non destructive de l’adhérence des revêtements. L’analyse à différentes échelles (nano-micro-macro) et la modélisation du comportement thermomécanique et de l’endommagement des systèmes revêtus conduisent à la prédiction de la durée de vie.

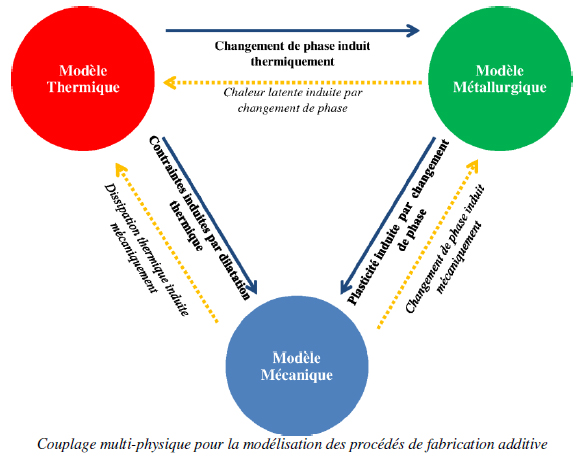

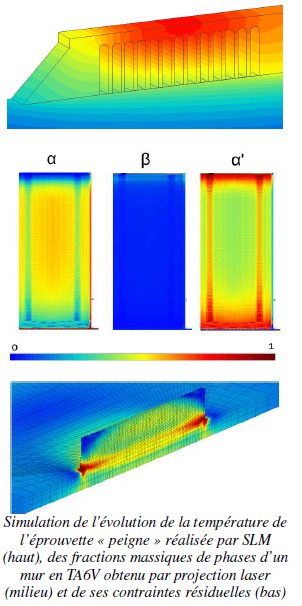

La conception et le dimensionnement de pièces complexes reposent aujourd’hui sur la simulation numérique qui permet de reproduire les sollicitations issues de leurs élaborations et de leurs conditions de fonctionnement. Dans le cas d’une pièce obtenue par fabrication additive, il est important de simuler aussi fidèlement que possible le procédé et ses phénomènes associés dès l’étape de fabrication. La simulation permet la prise en compte des effets thermiques, métallurgiques et mécaniques en cours de fabrication pour constituer un outil robuste pour i) l’estimation des contraintes résiduelles et des déformations associées et ii) la prédiction de la microstructure issue de la fabrication et son évolution lors de post-traitements de détensionnement, de recristallisation ou de précipitation.

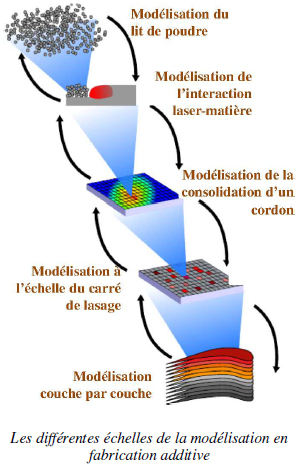

La simulation de ces procédés est alors dominée par les aspects multiphysiques et multi-échelles (du bain liquide à la pièce). En raison de la durée excessive des simulations actuelles (plus longues encore que la fabrication), aucun logiciel ne s’est encore imposé pour la fabrication additive. L’axe FAMHES du Centre des Matériaux et le Centre de mise en forme des matériaux (basé près de Nice) conjuguent leurs efforts et investissent en propre des travaux combinant simulation et expériences de validation pour le développement d’un code métier applicable au domaine de la fabrication additive aussi bien sur lit de poudre que par projection laser. L’objectif d’un tel logiciel est de simuler la fabrication de pièces de forme et de taille industrielle dans des temps de calcul raisonnables, tout en prenant en compte les conditions aux limites au plus proche de la réalité ; sa finalité étant une aide à la production de pièces prêtes à l’emploi.

Ecole

240 ans de recherche et de formation

Vidéo : 240ans de recherche…

> En savoir +

Recherche

Prix Jean Mandel 2023 mécanique des matériaux

Le prix Jean Mandel décerné tous les…

> En savoir +

Formation

Samuel Forest, élu membre de l’Académie des…

Samuel Forest lors de sa réception à…

> En savoir +

Formation

Mines Paris plébiscitée par ses étudiantes

Mines Paris - PSL, une école qui répond…

> En savoir +

Formation

Femmes de science

Chercheuses confirmées, doctorantes, élèves ou alumni,…

> En savoir +

Formation

Quelle école d’ingénieurs a le…

Mines Paris - PSL au Top 5 du classement LinkedIn 2023…

> En savoir +